技术背景——氮气循环气提精馏技术

技术背景

高沸点、热敏物料广泛存在于工业生产与日常生活中,对温度具有不稳定性,长时间加热会结焦碳化且易被氧化,这一性质给热敏物料的分离带来了很大的难度。在工业生产和日常生活中我们经常会遇到热敏性物质,如许多有机物单体和中间体、精细化工产品、医药、香料等。

为降低热敏物料的受热温度防止热敏物料在高温下分解或聚合变质,国内外对热敏性物料的分离提纯的研究很多,分离方法也较多,如减压精馏、分子精馏、色谱分离等方法,但是有些工况分离效果不好,且成本较高,多数方法不适合工业上大规模的生产与使用。

技术背景——氮气循环气提精馏技术

重点&难点

高沸点热敏物系精馏的设计要点:

聚合和氧化特性

模拟计算的理论板数确定

操作压力和全塔压降的考量

加热时间、加热方式、再沸器型式的考虑

加热介质和加热温度的考虑(壁温)

冷凝介质及冷凝器堵塞问题(高凝固点)

生产规模和经济可行性分析

物系举例:

香料、甲基烯丙醇、油脂(DHA+EPA) 、生化及医药中间体,碳纤维。

工艺原理——氮气循环气提精馏技术

工艺原理

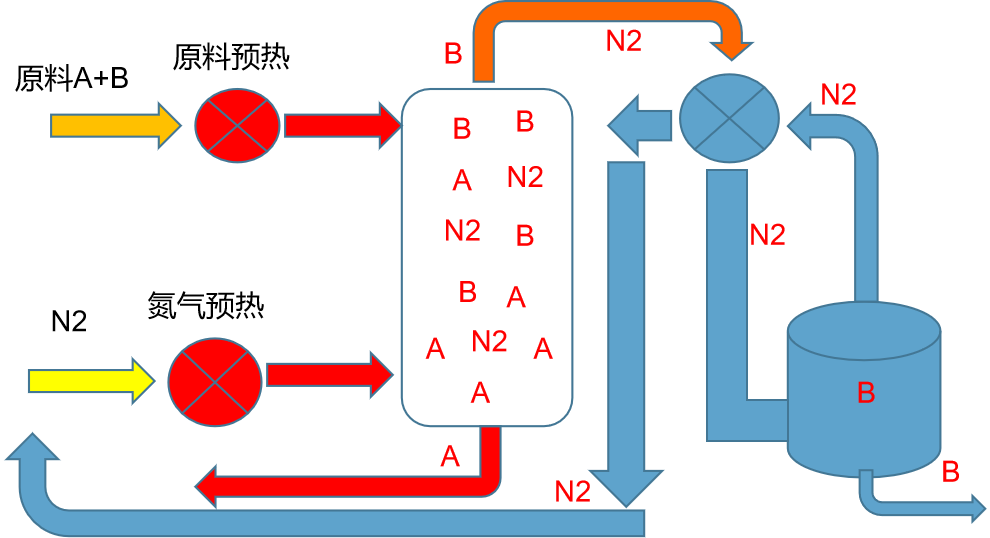

氮气气提原料从塔顶进入,氮气经预热器预热后从塔釜进入,塔内热氮气会带着轻组分B从重组分A的表面离开,也是利用轻组分B与重组分A的沸点差来实现分离的;同时氮气循环使用,节省能源;且该系统真空度要求不高。

突出优点——氮气循环气提精馏技术

突出优点

氮气循环气提突出优点:

a. 操作温度低,低于相应压力下的沸点;

b. 物料受热时间短,加热介质为氮气,较为温和;

(这两点对于高沸点和热敏物料尤为重要)

c. 工业化生产能力大,可以无限放大,不受规模限制;

d. 氮气循环使用,仅需少量补充;

e. 氮气加热比较容易,不需要高温介质(导热油、熔盐)等;

f. 真空度要求不高,可根据分离精度和物料性质调整。

技术对比——氮气循环气提精馏技术

技术对比

原理 | 优点 | 缺点 | 设备投资/运行成本 | |

分子蒸馏 | 根据分子运动理论,液体分子受热从液面溢出,不同种类的分子,其平均自由程不同 | 1、操作温度低。 2、物料受热时间短。 3、工业化生产能力。 | 1、相对产能低,适合附加值极高的产品。 2、对于沸点接近的物系,需要多级处理。 3、设备加工精度要求较高,进口设备质量有保障,但是投资较高。 4、真空系统投资和运行费用较高。 | |

氮气循环气提 | 在真空条件下,通入热氮气,氮气携带轻组分,与重组分分离,塔顶冷凝后,轻组分与氮气分离,氮气循环使用 | 1、不需要高真空。 2、物料受热时间短,加热介质为氮气,较为温和。 3、工业生产能力大,可无限放大,不受规模限制。 4、氮气循环使用,不需要额外消耗。 5、气体可以加强釜内液体的搅拌。 6、操作简单,控制方便,通用性强。 | 1、使用惰性气体,相当于增加一股物料,能耗增大。 2、惰性气体对传热传质影响较大,增大了设备尺寸。 3、不凝的惰性气体给塔顶冷凝带来困难。 | 设备投资与运行成本约为分子蒸馏的50%-70% |

技术对比——氮气循环气提精馏技术

不同技术热损伤对比

系统类型 | 停留时间(秒) | 工作压力(毫托) | 分解几率Z=p.t | 稳定性指数Z1=lgz |

间歇蒸馏柱 | 4000 | 760×103 | 3×109 | 9.48 |

间歇蒸馏 | 3000 | 20×103 | 6×107 | 7.78 |

旋转蒸发器 | 3000 | 2×103 | 6×106 | 6.78 |

真空循环蒸发器 | 100 | 20×103 | 2×106 | 6.30 |

刮膜蒸发器柱 | 25 | 2×103 | 5×104 | 4.70 |

降膜蒸发器 | 20 | 1 | 20 | 1.30 |

分子蒸发器 | 10 | 1 | 10 | 1.00 |

应用领域——氮气循环气提精馏技术

工业应用领域

轻重组分沸点差较大,一般需要大于50摄氏度以上;

特别适合于高沸点、热敏性、易氧化(或易聚合物系)的分离;

常规手段分离的难度较大,分离效率较低;

技术应用领域

蓖麻油/亚麻油降低酸价,可以降至0.5%以下;

米糠油降低酸价,可以从20%以上,降低至0.4%之下;

鱼油提纯EPA/DHA;

废机油再生基础油;

白油回收;

润滑油精制;

聚醚类润滑油分离精制;

OPO精制。

专利证书——氮气循环气提精馏技术

相关业绩——氮气循环气提精馏技术

生产装置图片

核心竞争力——氮气循环气提精馏技术

相关业绩

序号 | 使用单位 | 项目日期 | 生产能力 | 项目 |

1 | 北京化工大学 | 2015 | 小试装置 | POP提纯装置 |

2 | 某制药厂 | 2016 | 20kg/h中式装置 | 氮气循环气提装置提纯EPA&DHA |

3 | 某制药厂 | 2016 | 500kg/h生产装置 | 氮气循环气提装置提纯EPA&DHA工艺包及内件 |

4 | 某沥青材料有限公司 | 2017 | 50kg/h中试装置 | 气提分离设备 |

5 | 某沥青材料有限公司 | 2019 | 100kg/h中试装置 | 气提分离设备 |