高浓度酚氨废水特点

含油高,高达5000-10000mg/L

总酚高,高达10000~20000mg/L

COD值高,高达38000~65000mg/L

加碱脱氨,萃取加酸,导致水中盐含量较高,运行成本增加。

油较大部分为乳化油、溶解油,物理方法很难处理掉。

油和胶质含量高,塔内件易堵塞、塔板结焦、液泛频繁。

出水水质容易波动,导致进生化水不合格,生化系统无法持续稳定运行。

工艺路线长、投资强度大、运行费用高。

气质联用色谱分析

现行处理工艺的主要问题

1、流程较长,各链条相互影响(除油-脱酚,酸碱度-萃取,多元酚-生化)。

2、投资大、运行费用高(约300万元/t水.h)。

3、萃取剂属于甲类溶剂,整个装置属于甲类装置,投资较大。

4、酸碱使用量较大,运行费用高,后续需要加分盐结晶。

5、由于溶解“油”极性较高,在水中的大量存在,排放到生化工段的废水,酚含量仍然较高,“油”含量也较高,生化降解难度增加。

6、神木某公司运行成本80元。

上述的成本数据是按照蒸汽价格50-80元/吨,而当前蒸汽价格已经涨至200元/吨。

08-12 哈气化、中煤图克、义马气化等酚氨设计

12-13广汇、天元、富油废水试验、工艺包研发

14-16新工艺、低酚量

2017热耦合工艺

18-19煤气净化试验

20-21树脂吸附实验、改进促进剂(保密配方)

酚氨废水处理新技术突破点

采用节能热耦合专利工艺,可开可停,灵活使用,技术风险低—— 热量利用好。

(上述专利号:ZL 2020 2 1636460.0)

采用复配萃取剂,对抗水中溶解油,降低萃取剂循环量、减少加酸量,提高酚的收率——萃取剂促进剂利用好。

采用我公司专利DVST、AZKD两种优势内件,高效抗堵稳操作——塔内件利用好。

AZKD(ZL 2014 2 0462797.2) DVST (ZL 2021 2 2008168.5)

采用高效可循环吸附树脂,破解溶解油,降低水塔多元酚的含量,回水甚至可以直接当循环水补水回用,生化处理难度降低,适应性提高;用于氨水净化,氨水质量得到提升和保证——吸附树脂利用好。

优化换热器选型,采用特殊布管方式,方便检修清理——换热器利用好。

热量利用好——酚氨节能工艺 与传统工艺相比,新工艺节约能耗30%

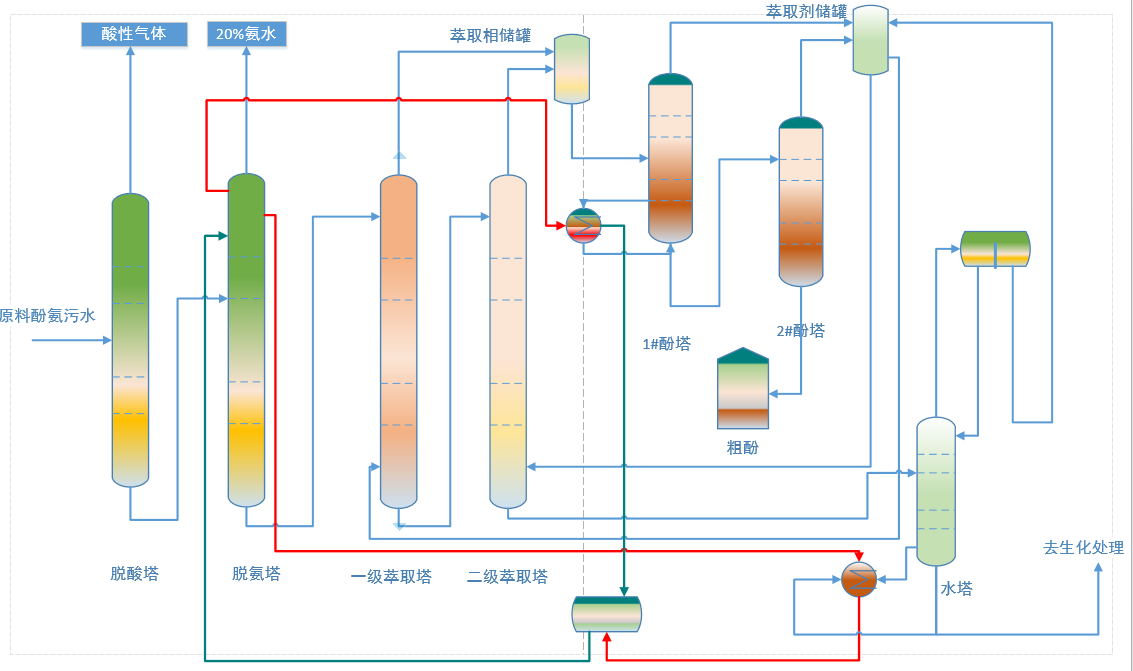

脱氨塔、酚塔、水塔进行热耦合,脱氨塔上部某一层位置侧线采出部分蒸汽;酚塔减压操作,分为串联的两个塔,第一台酚塔塔顶采出部分萃取剂,由于塔底仍有部分溶剂,温度较低,脱氨塔侧线蒸汽可为第一台酚塔塔釜再沸器供热;水塔减压操作,水塔再沸器由蒸氨塔侧线剩余蒸汽供热。蒸氨塔侧线蒸汽换热后冷凝液由泵打回到采出层或者采出层下一层。

热量利用好——酚氨节能工艺

技术指标 以45m3/h氨酚废水处理项目为例:

蒸氨塔顶采出920kg/h的氨水,氨水浓度:15-20%;

酚塔塔釜回收606kg/h的酚,其水分、灰分满足《中温煤焦油》(DB61/T385-2006)一级指标要求。

水塔塔釜采出约42550kg/h,废水:氨≤200mg/L,其余水:99.998%。

公用工程消耗

以45m3/h氨酚废水处理项目为例:

电耗(kw·h) | 蒸汽(t/h) | 循环水(t/h) | 萃取剂消耗(kg/h) | 98%硫酸消耗(kg/h) | 32%碱液消耗(kg/h) |

100 | 11 | 680 | 13 | 23 | 18 |

运行成本分析

电按照0.8元/kwh,蒸汽按照150元/吨,循环水按照0.15元/h核算,萃取剂的成本按照15000元/吨核算,98%硫酸消耗按照1200元/吨,32%的碱液按照1000元/吨核算,得到:处理每吨废水运行成本约41.3元。(回收氨水和酚的收益该处不做核算)

与传统工艺相比,新工艺节约能耗30%

萃取剂促进剂利用好——复配萃取剂

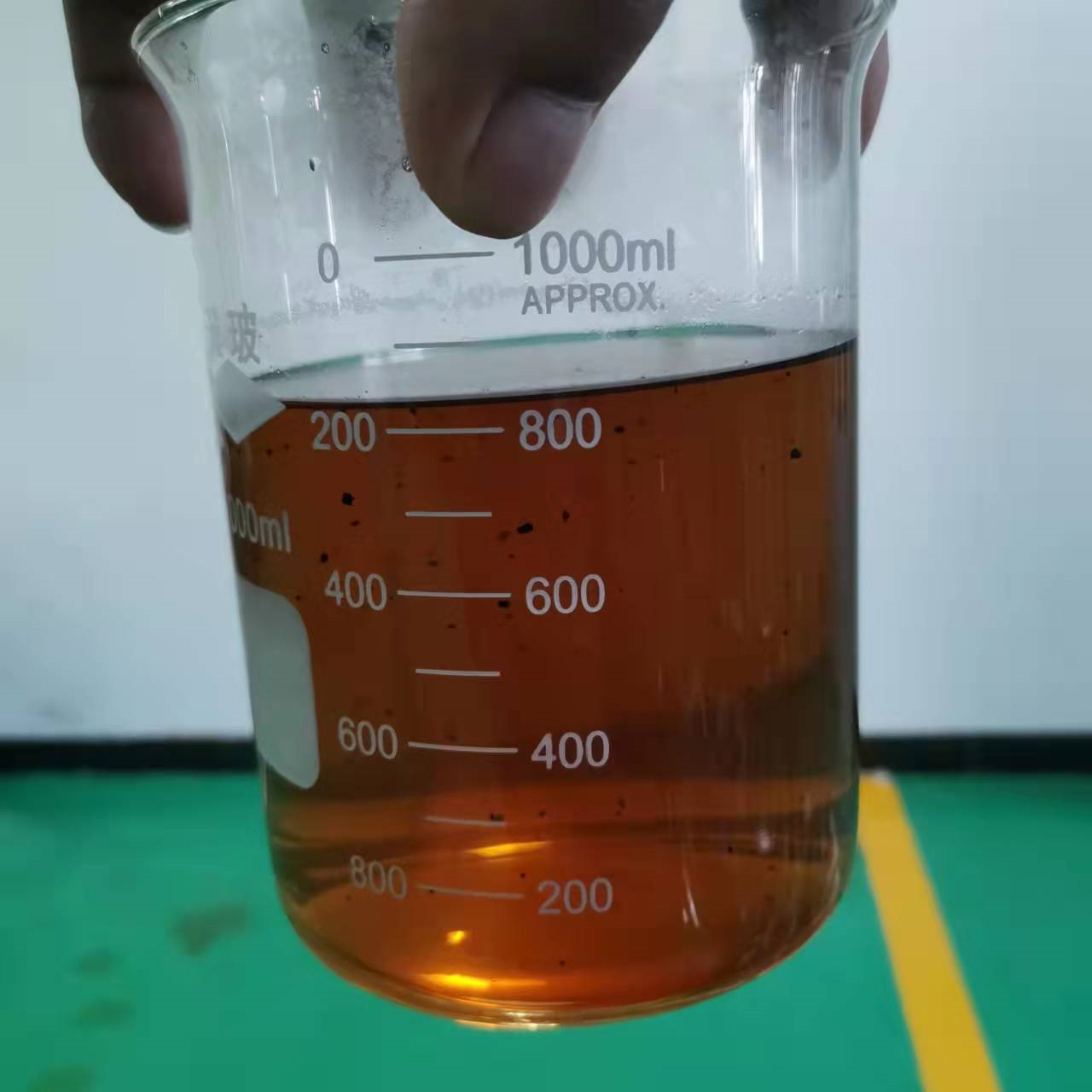

河北某企业脱酚试验 脱酸脱氨水酚含量11400

PH值调节到5.5(原来需要降低PH到5.0,甚至4.0),常温20度。

第一个水样,用MIBK+一号促进剂萃取,1:3,分出水相,化验总酚。

第二个水样,用MIBK+二号促进剂萃取,1:3,分出水相,化验总酚。

1#样品总酚585.6

2#样品总酚595.2

萃取剂促进剂利用好——复配萃取剂

|

|

|

混合 | 静置 | 萃余相 |

塔内件用好——专利高效抗堵内件

由于酚氨废水中粉尘、煤渣等颗粒含量高,易与油等粘稠物结合形成易堵塞塔板物质,对于垂直筛板类型的塔内件极易堵塞液相通道(如CJST及CTST的帽罩底隙);对于浮阀类型塔板极易导致阀件卡涩,不能正常开启,因此对于酚氨废水预处理系统各塔器需选择较为合适的塔内件。

|

|

|

|

浮阀塔板使用1个月后 | CJST塔板使用3个月后 | 斜孔塔板使用1个月后 | CTST塔板使用3个月后 |

塔内件用好——专利高效抗堵内件

AZKD抗堵塔盘特点

气体从升气管进入塔盘,在升气管出口处与液相接触。液体被高速气体吹开上升向遮挡板撞击,经折流改变方向。沿水平方向形成对撞,液滴落回塔板,气体上升进入上一层塔板。

抗堵性强,塔盘的升气管高度可随介质性质进行调整,塔板上容纳固体沉降物的空间较大,可以延长塔盘有效运行的周期。

成本低廉,结构相对立体塔盘更为简单,材料消耗少,检修容易。

塔内件用好——专利高效抗堵内件

改进型AZKD解决氨水带色问题

解决雾沫夹带:在顶盖两侧增加折板,使部分喷射出的液滴被阻挡弹回,减少带液量。

二次解决夹带问题:在相邻固阀间增加盖板,阻挡固阀间喷射出的液体碰撞后的液滴飞溅,同时又不影响气体上升。

合理调整气孔:条形代替圆形,除沫效果更佳。

吸附树脂利用好——高效循环吸附剂

得到的中水品质较高,可以省掉生化处理的成本(10元/t 水),或者极大降低废水生化处理的难度。

省掉了酚氨萃取工艺,大幅度降低投资(3-4塔及附属设施)和运行成本(酚塔和水塔蒸汽消耗)。

增加了吸收除油及再生系统,但是设备较小,因而投资较低。

增加了吸附除油、脱酚系统及再生系统,投资和运行成本可控;

废水中的盐含量大幅降低。

树脂的工作强度增加,需要保护好树脂,延长其使用寿命。

案例1——山东潍焦集团酚氨废水预处理

潍焦集团酚氨污水预处理项目,采用我公司工艺包技术、核心塔内件、塔体等,并由我公司承建的总包工程,目前该项目已竣工验收完成。

该项目污水主要是含酚、油较高,其中酚含量高达50000mg/l,为确保最终的出水结果,工程开始前期采用我公司的萃取剂进行实验,污水出水CODs降低至:3500mg/l,酚含量为450mg/l。

案例2——新疆广汇酚塔内件改造

该装置的设计处理水量为150m3/h,实际开车负荷提高到190m3/h,二异丙基醚的循环量也提高到最大负荷,导致酚塔的处理能力达到极限,原有塔盘存在瓶颈,再加之腐蚀的日益明显,车间决定更换新的内件,解决酚夹带的问题,同时降低能耗。

经过团队研究分析,该塔运行负荷较大,气相流速较快,雾沫夹带量很大,导致塔顶也带了很多萃取物到了顶部的气相管线;该塔在提馏段2-5层塔板,表面张力发生了剧烈转变,Foaming index 指数较高,有可能产生了大量细小的泡沫。

酚塔直径DN1600,30层塔盘,进料量达30m3/h,优化改造,需要增加折流挡板辅助去除消泡;同时需要在精馏段塔板上增加消除雾沫夹带的盖板进行削减夹带量;酚塔操作温度和压力波动较之前大有好转,塔顶二异丙基醚的回收质量超出原有的指标,接近无色透明,萃取塔的萃取效果较之前也得到明显改善。

案例3——新疆宣泰工艺包及脱酸塔增补

600万吨/年低阶煤分质综合利用项目(一期)酚氨废水处理系统,原设计采用脱氨工艺+碱中和+三效蒸发,废水处理量为50m3/h。受制于原料煤质,废水中的酸性气体含量及油含量较高,酸性气体含量比例将近占60%。原装置运行蒸氨工段碱耗量大,氨水品质差,颜色深,酚钠盐杂质多,品质差。

我公司对该工艺进行了技术改造,内件采用高效抗堵塔盘,并在其原有络合萃取工艺路线前段新增脱酸除油处理系统,最大限度降低废水中的酸含量,降低碱液的无用损耗,并在该系统中首次引入乳化油及轻油回收精制工艺理念;改造后,碱液耗量降低了80%,氨水从紫红色提高到淡黄色,无恶臭味道,提高了酚钠盐的品质,且整体工段蒸汽消耗量降低了将近30%左右。

相关业绩

序号 | 使用单位 | 生产能力 | 项目内容 |

1 | 河北新启元能源技术有限公司 | 3000m³/h | 煤焦油尾气治理项目总包 |

2 | 河北新启元能源技术有限公司 | DN800 | 含酚水气提塔及塔内件 |

3 | 山东富宇化工有限公司 | DN1000 | 酸性水AZKD抗堵塔盘 |

4 | 山西潞安煤基油项目气提塔 | DN2000mm | 酸性水AZKD抗堵塔盘 |

5 | 新疆广汇新能源有限公司 | DN1600 | 酚氨废水-酚塔内件改造(180m3/h废水) |

6 | 新疆鄯善万顺发新能源有限公司 | DN1400mm | 塔设备及AZKD抗堵塔盘 |

7 | 新疆新疆圣雄能源股份有限公司 | DN600~DN1200 | 兰炭废水处理项目塔内件合同 |

8 | 枣庄振兴新材料有限公司 | 4m3/h | 酚钠盐工艺包 |

9 | 枣庄振兴新材料有限公司 | DN1200/DN800 | 酚氨回收塔内件(AZKD塔盘) |

10 | 赤峰博元科技有限公司 | DN2000 | 混酚精制粗蒸塔 |

11 | 山东科宇化工有限公司 | DN1400/1800 | 酸性水气提 |

12 | 新疆宣泰环保能源有限公司 | DN1600 | 50m3/h脱酸塔工艺包,工程设计,AZKD |

13 | 新疆天业化工有限公司 | DN2000 | 蒸氨塔改造(AZKD) |

14 | 河北龙成煤炭清洁利用有限公司 | 小试 | 酚氨废水复合萃取研发实验 |

15 | 新疆广汇新能源有限公司 | 小试 | 酚氨废水PH值优化改进萃取试验 |

16 | 新疆宣力环保能源有限公司 | 中试 | 圣湖煤气脱酚、除油试验 |

17 | 新疆宣泰环保能源有限公司 | 小试 | 酚氨原水、三效蒸发水树脂脱酚试验 |

18 | 北京万邦达环保技术股份有限公司 | 小试、中试 | 共沸水塔出水萃取多元酚试验 |

19 | 陕煤东鑫垣化工有限责任公司 | 小试 | 酚氨原水脱氨吸附脱酚试验 |